这个新工厂将生产x3 都用了哪些先进工艺

2017-05-192872浏览

5月19日,华晨宝马新大东工厂正式开业。这对于刚刚步入“下一个100年”的宝马而言,是在华本土化发展的一个重要里程碑。作为宝马集团全球生产体系的最新成员,华晨宝马新大东工厂在设计之初就前瞻性地应用“工业4.0”设计理念,采用先进的生产设备和高度数字化的生产方式,为创新与可持续生产树立了新的典范。为下一步引进x3进行了充分准备。

发布会上华晨宝马总裁兼CEO魏岚德博士说:“我们的合资企业在过去14年阔步前进。我们从大东工厂启程,五年前在铁西建成第二座工厂,去年又为新动力总成工厂揭幕。我们已经在沈阳生产了160多万辆BMW汽车,以及100多万台BMW发动机。华辰宝马被公认为中国最具远见和最成功的汽车合资企业公司之一。我们还赢得了最佳雇主、对本地经济做出重要贡献以及负责任的企业公民等认可。非常值得一提的是,我们的铁西工厂最近被列入国家4a级旅游风景区,这在中国汽车业内史无前例。”

华晨宝马汽车有限公司董事长吴小安先生表示:“这座新工厂诠释了业界领先的生产技术和极具前瞻性的工业4.0应用,标志着中国汽车工业制造水平的一次重要升级。我们股东双方将一如既往精诚合作,更加积极地去把握机遇布局未来,争取更大的成功。”

新工厂的生产系统通过计算机3D模拟技术建立数字模型,称为“数字双胞胎”,这不仅使生产线调试更加高效,而且有助于实现更精密的生产作业。比如,铝材的冲压比钢复杂3倍以上,但是通过数字模型精准计算出铝板冲压回弹度等参数后,成型精度到达0.02毫米;再如,车身车间自动化率高达95%,数字虚拟调试让机器人生产效率和生产质量得到进一步优化。

大数据应用贯彻于整个生产过程。通过数码识别系统,BMW汽车的每个零部件以及每台机器的每次作业都可被追踪和分析。基于这种“物联网”架构,生产效率得到提高,而先进的设备并辅以自动进行的大数据监测和分析,让生产线的品质管理更为高效,使“零缺陷”生产更接近现实。

新大东工厂拥有冲压、车身、涂装和总装等完整的生产工艺和配套设施,各大生产工艺均采用尖端设备和数字化管理,用以满足全新BMW 5系Li精密复杂的生产需求,同时在节能环保方面达到更高水准,新工厂整体节能超过30%。

冲压车间

每一冲压部件都要进行测量与记录用于日常分析。通过来自制作车门的金属片部件的大数据连接与分析,使轻量化铝制车门的质量得到了充分管控。

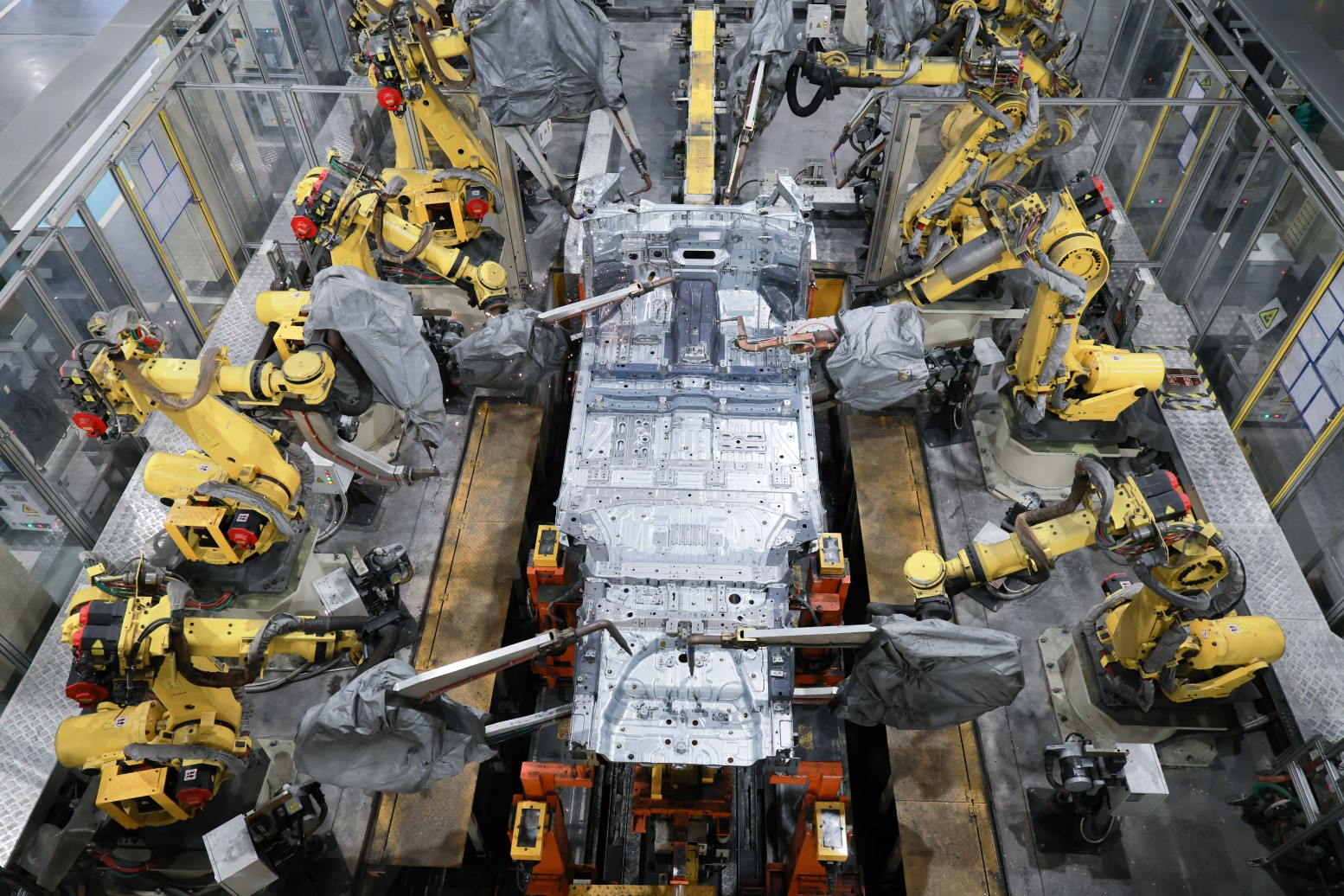

车身车间

通过激光扫描仪的使用,技术人员能够实施深度质量检验,每秒可扫描车身上两万个点。电脑屏幕可实时显示工艺质量水平。

涂装车间

在线过程控制系统(OPC,Online Process Control),凭借大数据系统的积累、自我学习与分析,实时监控并提前预警潜在故障,以实施防范措施,将问题杜绝在发生之前,并简化生产流程。

总装车间

零缺陷主动维修,即源于高效的维修数据信息管理,例如螺栓打紧一项,系统以所有螺栓打紧的海量记录为基础进行分析对比,从而协助工人主动对所需部位进行螺栓打紧以确保精密质量。

“工业4.0”先进技术手段为生产员工提供更强有力支持,生产员工可及时掌握生产信息,从而提高生产效率。减少了重复、重体力的工作,提高了操作的便利性。更进一步的是,员工得到更大个人发挥空间,能够更充分地发挥创新能力与工作潜力,提升工作技能。

例如:

总装车间的机械外骨骼(无座座椅)能够向需要重体力操作的员工提供物理支撑,帮助员工降低劳动强度,提高生产率。

在新大东工厂投产的首款车型将是曾亮相于今年上海车展的全新一代BMW 5系,新车先期会推出长轴版车型,除了豪华套装外,还将首次推出M运动套件车型。动力系统方面,新一代5系将分别搭载高/低功率版本2.0T直列四缸发动机及3.0T直列六缸发动机。传动部分,与之匹配8速手自一体变速箱,部分车型还会配备四驱系统。

华晨宝马新大东工厂无疑是BMW集团在华本土化的一个里程碑, 宝马也凭借先进的技术优势率先进入了工业4.0时代,而工业4.0也将助力宝马在新的100年里迎接更大的挑战。